МЕТАЛЛУ́РГИ́Я

-

Рубрика: Технологии и техника

-

-

Скопировать библиографическую ссылку:

МЕТАЛЛУ́РГИ́Я (от греч. μεταλλουργέω – добывать руду, обрабатывать металлы, от μέταλλον – рудник, металл и ἔργον – работа), в первоначальном значении – искусство извлечения металлов из руд; более широко – область науки и техники и отрасль пром-сти, охватывающие процессы получения металлов и сплавов из руд или др. сырья, а также процессы, связанные с изменением их свойств (структуры, химич. состава) и изготовлением разнообразных металлич. изделий. Строение и свойства металлич. материалов в зависимости от их состава и обработки изучает металловедение.

Возникновение и развитие металлургии

Прежде чем научиться добывать и плавить руду, люди не позднее 9-го тыс. до н. э. познакомились со свойствами металлов, находя и обрабатывая самородки металлов (золота, меди и др.) и метеоритное железо. Сначала металлич. изделия изготовляли путём обработки металлов в холодном состоянии – ковкой при помощи каменного молота (медь и железо с трудом подвергаются такой обработке). Наиболее широко из самородных металлов стало использоваться золото; по сравнению с др. металлами его было легче обнаружить (из-за яркой окраски) и обработать (ковкость значительно выше, чем у др. металлов), но из-за мягкости (твёрдость по шкале Мооса 2–3) оно оказалось неподходящим для изготовления оружия и орудий. Самородная медь (обычно почти не содержит примесей) в результате ударов каменным орудием становится более твёрдой. После изобретения горячей кузнечной обработки процесс изготовления медных изделий стал более распространённым (эпоха энеолита).

В природе почти вся самородная медь встречается вместе с окисленными медными рудами, которые также вовлекались в переработку. Овладение искусством плавки и получения необходимой формы литьём привело к росту произ-ва меди и расширению её применения (см. Медный век). Ограниченное количество месторождений окисленных медных руд обусловило необходимость освоения гораздо более сложного процесса переработки сульфидных руд с применением предварит. обжига руды и рафинирования меди путём повторного плавления. Комплексность сульфидных медных руд (совместное присутствие в них сульфидов $\ce{Fe, Sn, Zn, Pb, As}$ и др.) приводила к получению не чистой меди, а сплавов, преим. бронзы. Для переработки сульфидов использовали печи обжига керамики, в которых металл получали в расплавленном состоянии, что позволило ускорить процесс массового произ-ва орудий и оружия (литых мотыг, топоров и мечей). Бронзовые изделия отличались большей устойчивостью против коррозии, упругостью, твёрдостью, остротой лезвия. Кроме того, из бронзы легче было отливать всевозможные изделия, т. к. она имеет более низкую темп-ру плавления, чем медь, и лучше заполняет литейную форму. Более широкое применение бронзы (взамен меди) означало переход от медного к бронзовому веку. Принято считать, что к этому периоду относится освоение полного металлургич. цикла произ-ва металлов, включавшего добычу руды, выплавку металла и его очистку, ковку, литьё, волочение и др. виды обработки, а также переработку вышедших из употребления металлич. изделий. В бронзовом веке уже были известны т. н. семь металлов древности – медь, золото, свинец, серебро, железо, ртуть и олово, которые встречаются в природе преим. в виде самородков или сульфидов. Большинство металлов в то время получали в виде расплава, тогда как железо – в виде крицы.

М. железа развивалась медленно и сложилась позднее, несмотря на то, что железные руды гораздо более распространены, чем медные. Причина первоочередного развития М. меди заключалась в том, что получаемое железо по качеству значительно уступало меди и бронзе. Технология выплавки железа (из-за его более высокой темп-ры плавления) принципиально отличалась от процессов получения др. металлов. Древнейший способ произ-ва железа – сыродутный процесс, который обеспечивал извлечение из руды 10–50% (по массе) содержащегося в ней железа. Сыродутное железо было мягким (из-за низкого содержания углерода); изготовленные из него оружие и орудия труда быстро затуплялись, гнулись, не подвергались закалке. Для перехода к более широкому произ-ву и применению железа необходимо было овладеть процессом его науглероживания и последующей закалки, т. е. получения стали. Разл. усовершенствования сыродутного процесса (горны строили всё большей вместимости, более высокими; подачу дутья интенсифицировали) приводили к повышению темп-ры в горне и к более продолжительному пребыванию шихты в зоне высоких температур. В результате происходило (в ряде случаев) заметное науглероживание железа, а продуктом процесса оказывалось высокоуглеродистое железо – чугун. Чугун не обладает пластич. свойствами (не куётся, не сгибается и т. п.); часто его считали нежелательным продуктом и выбрасывали. Однако было замечено, что при загрузке в горн чугуна вместе с железной рудой или в случае продолжения операции из оставленной в горне высокоуглеродистой крицы получается низкоуглеродистое железо. Т. о., возник двухстадийный способ, сохранивший своё значение и являющийся основой совр. схем переработки чугуна в железо и сталь. Уже в 1-м тыс. до н. э. железо заняло главенствующее положение среди материалов, используемых человеком, и к нач. н. э. М. железа была почти повсеместно распространена в Европе и Азии (см. Железный век).

Процессы получения металлов

На протяжении почти 3 тысячелетий М. железа не претерпела принципиальных изменений. Процесс постепенно совершенствовался: увеличивались размеры сыродутных горнов, повышалась мощность дутья. Горны превратились в небольшие печи – домницы. В сер. 14 в. дальнейшее увеличение размеров домниц привело к появлению доменных печей (см. Доменный процесс). М. железа способствовало внедрение водяных воздуходувных труб, мехов с приводом от водяного колеса (с 15 в.), паровых воздуходувных машин (18 в.), а также использование каменноугольного кокса (1735) и применение нагретого дутья (19 в.). Большое значение для развития М. стали в 18 в. сыграли тигельная плавка и пудлингование, в 19 в. – бессемеровский, мартеновский и томасовский процессы; во 2-й пол. 20 в. внедрён в произ-во кислородно-конвертерный процесс, являющийся в настоящее время осн. способом получения стали.

Вплоть до 18 в. М. была представлена исключительно пирометаллургией, поскольку для извлечения металлов применялись только высокотемпературные процессы (700–2000 °C). В 16–19 вв. открытие металлов, не имеющих богатых природных минер. источников, способствовало появлению самостоят. металлургич. направления – гидрометаллургии, отличит. чертой которой является использование для выделения металлов низкотемпературных (не более 250 °C) процессов, проводимых в водной среде. В кон. 20 в. применение в металлургич. процессах неводных сред (органические, неорганич. безводные или смешанные растворители) привело к появлению нового направления – сольвометаллургии. В 19 в. разработаны методы порошковой металлургии для произ-ва металлов и сплавов в виде порошков и изготовления из них полуфабрикатов и готовых изделий. В ряде случаев процессы порошковой металлургии обеспечивают более высокое качество изделий и лучшие технико-экономич. показатели произ-ва, чем традиц. способы. Со 2-й пол. 20 в. широкое распространение получили: электрометаллургия, использующая электроэнергию для расплавления материалов (электроплавка) или для непосредственного восстановления металлов из расплавов либо водных растворов (электролиз); вакуумная металлургия, включающая плавку и рафинирование металлов и сплавов в разреженной атмосфере (относится к спец. электрометаллургии); плазменная металлургия, применяющая низкотемпературную плазму, генерируемую в плазмотронах, для осуществления и интенсификации технологич. процессов (напр., извлечение металлов из руд, плавка и обработка металлов).

Исторически сложилось разделение М. на чёрную и цветную. Чёрная металлургия охватывает произ-во сплавов на основе железа (чугуна, стали, ферросплавов), а также марганца, хрома и ванадия. Возникновению метода прямого получения железа (т. е. без стадии выплавки чугуна в доменной печи, – т. н. бескоксовая металлургия) способствовала ограниченность запасов коксующихся углей. Цветная металлургия включает произ-во цветных металлов, а также полупроводников и неметаллов – кремния, германия, селена, теллура, мышьяка, фосфора, серы и др. (некоторые из них получают попутно с извлечением металлов). В целом М. охватывает процессы получения б. ч. элементов периодич. системы (за исключением галогенов и газов). С М. тесно связаны произ-во огнеупоров, коксохимическая и ряд др. отраслей пром-сти.

М. как совокупность осн. технологич. операций произ-ва металлов и сплавов включает в себя: подготовку руд к извлечению металлов (в т. ч. обогащение и окускование); процессы извлечения и рафинирования металлов (пирометаллургич., гидрометаллургич., электролитические и др.); процессы разливки металлов и сплавов (с получением слитков или отливок); обработку металлов давлением; термич., термомеханич., химико-термич. и др. виды обработки металлов для придания им требуемых свойств; процессы нанесения защитных покрытий. Нанесение на металл разл. защитных металлических (см. Металлизация) и др. покрытий значительно повышает качество и срок службы металла.

Подготовка руд к извлечению металлов начинается с дробления, измельчения, грохочения и классификации. В процессе обогащения полезных ископаемых или после него материалы подвергают обычно обжигу или сушке. Наибольшее применение в обогатит. технике имеют флотационные, магнитные и гравитац. методы. Флотация применяется для переработки более 90% всех обогащаемых руд цветных, в т. ч. редких металлов. Из гравитац. методов получили распространение отсадка, концентрация на столах, обогащение в тяжёлых средах и др. Заключит. операциями подготовки руд являются обычно их усреднение, смешение, а также окускование посредством агломерации, окатывания (окомкования) или брикетирования. Большое значение обогатит. процессов в М. обусловлено стремлением к повышению эффективности металлургич. произ-ва, а также тем, что приходится использовать всё более бедные руды. Непосредственная металлургич. переработка таких руд (без обогащения), как правило, неэкономична, а в некоторых случаях даже невозможна.

Методы извлечения и рафинирования металлов весьма многообразны. В пирометаллургич. (высокотемпературных) процессах, осуществляемых в шахтных, отражательных или электрич. печах, конвертерах и др. агрегатах, происходит концентрирование металлов и удаляемых примесей в разл. фазах при нагреве или расплавлении перерабатываемых материалов. Такими фазами могут служить газ, жидкий металл, шлак, штейн и твёрдое вещество. После разделения одна или неск. из этих фаз направляются на дальнейшую переработку. Для осуществления необходимых операций в пирометаллургии применяют окислительные, восстановительные и др. процессы. Для окисления используют газообразный кислород, хлор и пр. В качестве восстановителей применяют углерод, оксид углерода, водород или некоторые металлы (см. Металлотермия). Примерами восстановит. процессов могут служить доменная плавка, выплавка вторичной меди, олова и свинца в шахтных печах, получение ферросплавов и титанового шлака в рудовосстановит. электропечах. Магнийтермич. восстановлением получают в осн. редкие металлы (напр., титан). Окислит. рафинирование является необходимым элементом в мартеновском и конвертерном произ-ве стали, а также при произ-ве анодной меди и свинца. Применяются методы извлечения и рафинирования металлов, основанные на образовании сульфидов, хлоридов, иодидов, карбонилов. Большое значение имеют процессы, базирующиеся на явлениях испарения и конденсации (дистилляция, ректификация, вакуумная сепарация, сублимация). Широко используются внепечные методы рафинирования стали, а также вакуумная плавка и плавка в аргоне, применяющиеся при произ-ве стали и химически активных металлов (Ti, Zr, Mo и др.).

Гидрометаллургич. методы извлечения и рафинирования металлов, не требующие высоких температур, базируются на использовании водных растворов. Для перевода металлов в раствор применяют выщелачивание с помощью водных растворов кислот, оснований или солей. Для выделения металлов из раствора используют цементацию, кристаллизацию, адсорбцию, осаждение или гидролиз. Широкое распространение получили сорбция металлов ионообменными веществами (в осн. синтетич. смолами) и экстракция (с помощью органич. жидкостей). Сорбционные и экстракц. процессы характеризуются высокой эффективностью. Они позволяют извлекать металлы не только из растворов, но и из пульпы, минуя операции отстаивания, промывки и фильтрования. К др. гидрометаллургич. процессам относится автоклавная переработка материалов при повышенных температурах и давлении (см. Автоклавное выщелачивание). В некоторых произ-вах применяют извлечение металлов (напр., $\ce{Au}$) из руд с помощью ртути – амальгамацию. Большое значение в М. имеет получение или рафинирование цветных металлов электролитич. осаждением как из водных растворов ($\ce{Cu, Ni, Co, Zn}$), так и из расплавов ($\ce{Al, Mg}$). Напр., электролизом криолит-глинозёмного расплава получают $\ce{Al}$.

Для получения особо чистых металлов и полупроводников применяются кристаллофизич. методы рафинирования (зонная плавка, Чохральского метод и др.), основанные на различии составов твёрдой и жидкой фаз при кристаллизации металла из расплава.

Способы обработки металлов

Отливки и слитки, получаемые из расплавленных металлов и сплавов, предназначены для последующей обработки давлением. Совмещённые процессы литья и обработки заготовок давлением (напр., бесслитковое получение проволоки или листа из расплавленного металла) обеспечивают экономию электроэнергии (необходимую для подогрева заготовок перед прокаткой) и улучшают качество заготовок. Обработка металлов давлением известна с давних времён. Металлич. изделия производят гл. обр. на машиностроит. заводах, применяя ковку, штамповку и прессование. Прокатка – осн. способ обработки металлов и сплавов давлением на металлургич. заводах. Наряду с листовым и сортовым металлом, с помощью прокатных станов получают трубы, гнутые и периодич. профили, биметалл и др. виды изделий. Для изготовления проволоки в М. применяют волочение.

Роль металлургии в историко-культурном процессе

Влияние М. на историю человечества не исчерпывается эпохальными изменениями в технологич. базе древних и совр. обществ. Название трёх эпох всемирно-историч. развития (медный, бронзовый, железный века) отражает не только господствующий материал для произ-ва орудий, оружия и др. изделий, но и кардинальные перемены в обществ. отношениях и идеологии человеческих сообществ (см. также в статьях Бронза, Золото, Железо).

По характеру взаимоотношения социальных структур и М. можно выделить неск. моделей культурно-технологич. развития человечества.

Общество, для которого характерно крайне ограниченное использование металлич. изделий, изготовленных на примитивном уровне металлургич. технологий, при том, что в др. производствах прослеживается явный прогресс. Такая модель, которую во всемирно-историч. перспективе именуют периодом «протометалла», сложилась в среде неолитич. обществ, в осн. в Анатолии и Сев. Месопотамии. Древнейшие металлич. изделия (из самородной меди) представлены здесь не единично к 9–8-му тыс. до н. э. (калиброванные результаты радиоуглеродных методов датирования), раньше начала произ-ва керамич. посуды. Для 9–6-го тыс. известно более 300 изделий с 30 археологич. памятников в этом регионе. Находки из металла распределены на площади 0,7–0,9 млн. км2 очень неравномерно и в осн. связаны с поселениями, характеризующимися сложной планировкой построек, монументальной каменной и глиняной архитектурой и скульптурой, др. показателями развитых обществ. структур (Чайоню, Ашиклы-Хююк, Невалы-Чори, Чатал-Хююк, Телль-Халула и др.). При этом все металлич. изделия небольшие, несложные по технологии изготовления (в осн. холодная ковка) и форме (бусины, подвески, пластинки и т. п.). Показательно, что Чайоню расположен в 6 км от огромного медного рудника Эргани-Маден в Вост. Турции, но медь для изделий, найденных на этом поселении, была получена из мелких близлежащих месторождений. Каждый из центров, где есть свидетельства ранней М., своеобразен и, очевидно, был обособлен. Хотя в 6–5-м тыс. до н. э. в этом же регионе складываются довольно обширные культурные общности и наблюдается прогресс в керамич. произ-ве, строительстве и т. д. (Хассуна, Халаф, Самарра и др.), характер М. оставался прежним.

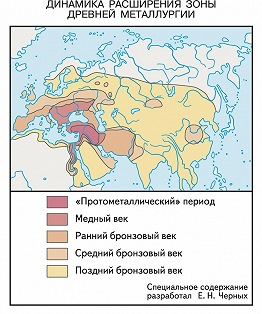

Модель, при которой М., направленная в осн. на произ-во оружия, орудий, др. изделий, может стать одной из основ технологич. развития общества, потребности которого стимулируют и прогресс в М. Такая модель технологич. развития обусловлена «металлургической революцией», которую определило появление М., основанной на мощном горно-металлургич. производстве. Это произошло на базе богатых местных медных месторождений в балкано-карпатском регионе в 5-м тыс. до н. э., дав начало т. н. эпохе раннего металла. В рамках Балкано-Карпатской металлургической провинции (см. также Медный век) складываются «блоки»: «центральный» (первый), где сосредоточены важнейшие центры добычи медных руд, выплавки и обработки меди; «второй», с развитой металлообработкой, основанной на привозной из «центра» меди; «третий» – степной, с маломощными локальными центрами металлообработки. Общая зона «металлоносных» культур в Евразии в это время расширяется до 3–3,5 млн. км2. К важнейшим последствиям наступления эпохи раннего металла относится резкое ускорение прогресса в экономич., военной и др. областях, системная неравномерность историч. развития, перемены в идеологии и др.

Развитие этой модели происходит в бронзовом веке и связано с распространением бронзы как осн. сырья для изготовления орудий и оружия. М. выходит на более высокий уровень технологий: господствует литьё; важнейшую роль играют искусств. сплавы на медной основе – с мышьяком, оловом, сурьмой, свинцом и др. компонентами. В раннем бронзовом веке (4-е тыс. до н. э.) ареал металлоносных культур составляет уже 6,5–7 млн. км2. Центр. место в системе этих культур заняла Циркумпонтийская металлургическая провинция. Она сохраняет важнейшее значение и в среднем бронзовом веке (3-е тыс. до н. э.), когда ареал металлоносных культур возрастает до 10–11 млн. км2. Именно с Циркумпонтийской провинцией связано оформление западноевразийской модели соотношения М. и горно-металлургич. произ-ва с обществ. структурами, которая стала ведущей в истории Евразии и затем всего человечества. Существенные перемены приходятся на поздний бронзовый век (2-е тыс. до н. э.). Тогда наблюдается кардинальное расширение ареала металлоносных культур в Старом Свете – до 40–43 млн. км2 – и формируется система разл. металлургических провинций. В этой же зоне происходит переход к М. железа и к железному веку, формируются культуры, где технология М. развивается ускоренными темпами. При этом на протяжении последующих 3 тыс. лет ареал высокотехнологичных евразийских культур существенно не расширялся. Период «общеевразийской пространственной стабилизации» длился до Великих географических открытий, характер и последствия которых во многом обусловлены технологиями, связанными с высокоразвитой металлургией.

Модель, при которой общество может достичь уровня высокоразвитых цивилизаций и освоить высокотехнологичную М., направленную, однако, на обслуживание весьма ограниченных областей обществ. жизни. Эта модель развития представлена в Юж. и Центр. Америке, где древнейшие свидетельства М. датируются временем ок. сер. 2-го тыс. до н. э., а постепенное развитие технологий прослеживается вплоть до появления в 16 в. исп. завоевателей, прервавших динамику этого процесса. Осн. центры горно-металлургич. производства были локализованы в Сев. Андах, где позднее они оказались связаны преим. с цивилизацией инков. М. доколумбовой Америки была сосредоточена в осн. на высокотехнологичном произ-ве золотых, серебряных и медных предметов, связанных в подавляющем большинстве случаев с культовой и др. церемониальными сферами обществ. жизни; среди металлич. изделий орудия и оружие исключительно редки. Развитие М. здесь, в отличие от евразийской модели, не стало определяющим в общем технологич. прогрессе.

Происхождение и развитие М. в Африке южнее Сахары изучены слабо. Здесь отсутствовали медный и бронзовый века, а М. железа, хоть и распространилась весьма широко, не стала основой технологич. развития культур.

Возможно и развитие общества без М. Австралия и Океания, ряд обществ Сев. Евразии, Америки, Африки дают образцы «безметаллического» развития культуры, остававшейся на уровне технологий каменного века до столкновения с европейцами в 16–18 вв., а в отд. районах – и позднее.

Наиболее конкурентоспособной оказалась евразийская модель, в которой первостепенную роль играло произ-во металлич. оружия и орудий. Бурное развитие горно-металлургич. произ-ва и М. в Зап. и Центр. Европе в 16–18 вв. стало необходимой базой промышленной революции и во многом определило технологич. облик совр. «глобальной» цивилизации, наряду с использованием энергии пара и электричества, информационных технологий и др.