МАРТЕ́НОВСКИЙ ПРОЦЕ́СС

-

Рубрика: Технологии и техника

-

-

Скопировать библиографическую ссылку:

МАРТЕ́НОВСКИЙ ПРОЦЕ́СС, получение стали окислит. плавкой чугуна и стального лома в подовой отражательной печи. Технологич. процесс получения стали и конструкция печи названы по имени П. Мартена, который на основе разработок бр. Ф. и В. Сименс в 1864 построил печь для выплавки стали.

М. п. – универсальный процесс, который позволяет использовать в шихте разл. соотношения твёрдого или жидкого чугуна и стального лома с получением металла высокого качества. Наиболее экономичными соотношениями являются 55–70% (по массе) жидкого чугуна и 45–30% лома, применяемые в скрап-рудном процессе, а также 65–75% лома и 35–25% твёрдого чугуна – в скрап-процессе. Плавка в мартеновской печи осуществляется в окислит. атмосфере за счёт избытка воздуха, подаваемого для сжигания топлива. При необходимости дополнительно используются твёрдые окислители в виде железной руды, окалины или газообразного кислорода.

Технологич. процесс состоит из последоват. периодов: загрузки (завалки) шихтовых материалов, их расплавления и доведения расплава до заданных темп-ры и химич. состава. При плавке происходит удаление примесей, которые всплывают в виде оксидов и участвуют в формировании шлака (кроме углерода, окисляющегося с образованием газообразного оксида – $\ce{CO}$). Появляющиеся при этом пузыри интенсивно перемешивают расплав, ускоряя протекание всех тепломассообменных процессов. В зависимости от футеровки печи – кислой ($\ce{SiO2}$) или осно́вной ($\ce{MgO, CaO}$) – состав шлака будет соответствующим. Однако в «кислых» печах не удаляются сера и фосфор, ухудшающие свойства стали. Поэтому наибольшее распространение получили печи с осно́вной футеровкой. В шлаки этих печей добавляется известь, которая связывает серу и фосфор, удаляя их из металла. В процессе окислит. плавки металл насыщается кислородом, поэтому для его удаления (после окончания плавки) используются элементы-раскислители, которые имеют большее сродство к кислороду, чем железо. Одновременно с раскислением металла производится и его легирование. Полученный металл выпускают из печи через отверстие, расположенное на уровне пода, в сталеразливочный ковш, где проводится окончательная доводка металла.

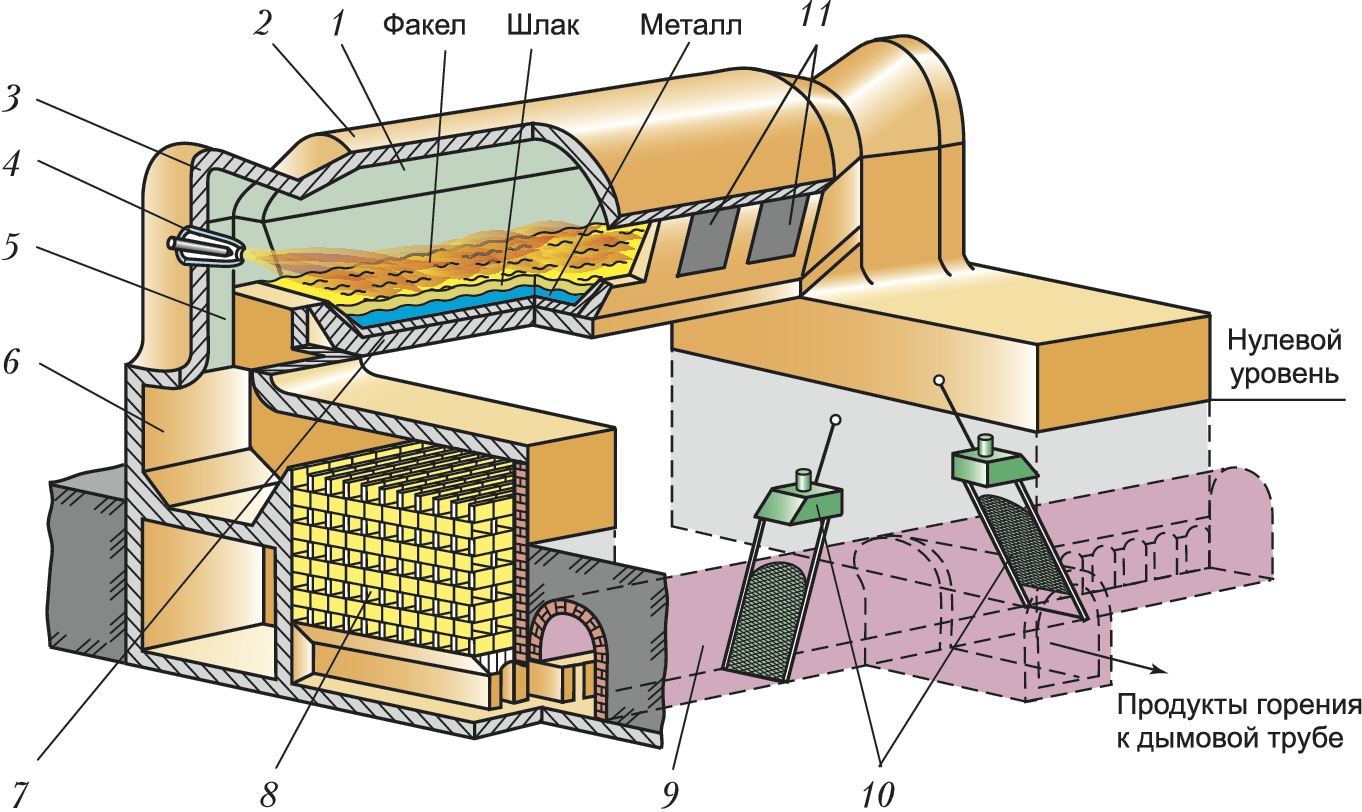

Мартеновская печь (рис.) симметрична по конструкции и включает: рабочее пространство (свод, под), в котором сжигается топливо и протекает технологич. процесс; головки – для обеспечения попеременного введения в рабочее пространство топлива и воздуха, а также организации факела пламени; вертикальные каналы – для соединения головок и шлаковиков, в которых оседает крупная пыль; регенераторы с огнеупорными насадками – для передачи теплоты дымовых газов воздуху; борова – подземные каналы для движения дыма или воздуха (дымоходы и воздуховоды); реверсивные клапаны – для изменения движения дыма и воздуха, который подаётся под давлением от вентилятора. Движение газов по системе печи и отвод дыма осуществляются за счёт разряжения, создаваемого дымовой трубой.

Характерная особенность мартеновской печи – возможность использования любого вида топлива (природный, доменный и коксовый газы или их смеси, а также мазут и др.), при сжигании которого должен образовываться ярко светящийся факел пламени. При этом обеспечивается эффективная передача теплоты излучением, чему способствует форма свода, отражающего тепловой поток на поверхность расплава.

С кон. 19 в. до 1980-х гг. М. п. – осн. процесс массового произ-ва стали. Впоследствии процесс не выдержал конкуренции с более совершенными и экономичными кислородно-конвертерным процессом и электроплавкой. В нач. 21 в. произ-во мартеновской стали во многих странах мира практически прекращено.