Паровой котёл

Парово́й котёл стационарный, устройство для преобразования непрерывно поступающей воды (питательной воды) в насыщенный или перегретый пар с давлением выше атмосферного за счёт теплоты, выделяющейся при горении органического топлива, а также теплоты отходящих газов высокотемпературных печей или газотурбинных установок.

Историческая справка

Промышленное применение паровых котлов началось на рубеже 17–18 вв. в связи с бурным развитием горнозаводской и угледобывающей промышленности, внедрением в производство прядильных, ткацких машин и других. Одним из первых считают паровой котёл Д. Папена, предложенный им в 1680 г. Простейший паровой котёл, производящий насыщенный пар низкого давления, – цилиндрический горизонтальный котёл (барабан), имеющий топку с решёткой, на которой сжигался сортированный кусковой уголь, а воздух для горения поступал снизу через решётку. Новым видом парового котла стали водотрубные котлы, в которых тепловоспринимающая поверхность выполнена в виде большого количества труб малого диаметра (60–80 мм), находящихся непосредственно в потоке горячих газов (экранные трубы). В результате значительно возросли паропроизводительность котла и давление насыщенного пара: бо́льшая доля тепла газов использовалась полезно на нагрев и испарение воды. Дальнейшим развитием типов паровых котлов стало создание прямоточных котлов. Такой паровой котёл не имеет барабана, в нём вода, пароводяная смесь и пар (называемые вместе рабочей средой) последовательно проходят все поверхности нагрева котла. В отличие от парового котла барабанного типа, прямоточные котлы могут работать и при сверхкритическом давлении рабочей среды, при котором нет процесса испарения и исключаются явления сепарации пара от воды, т. е. нет необходимости в барабане-сепараторе. В целях непрерывного отвода тепла и обеспечения нормального температурного режима поверхностей нагрева рабочая среда внутри труб движется непрерывно.

Классификация паровых котлов

По принципу организации движения рабочей среды различают паровые котлы барабанные – с естественной или многократно-принудительной циркуляцией и прямоточные – с принудительным движением по всему тракту (таблица). По параметрам теплоносителя («выходному продукту») разделяют паровые (предназначены для производства пара) и водогрейные (для нагрева воды под давлением в основном для теплоснабжения городской и районных котельных и ТЭЦ) котлы. По назначению – энергетические (вырабатывают перегретый пар, используемый в паровых турбинах для выработки электрической энергии); промышленные (вырабатывают насыщенный пар для технологических нужд; например, в химической, деревообрабатывающей промышленности, в сельском хозяйстве); отопительные (производят пар или горячую воду), котлы-утилизаторы. По давлению пара – докритические, критические, сверхкритические. По типу применяемого топлива – газовые, жидкотопливные (дизельные), двухтопливные (газомазутные), на твёрдом топливе (для промышленных котлов, в основном уголь). Котлы различаются также по способу сжигания топлива (слоевое сжигание, факельное, в кипящем слое). По фазовому состоянию выходящего из топки шлака – с твёрдым и жидким шлакоудалением. По виду газовоздушного тракта – с естестественной тягой, с наддувом.

Классификация паровых стационарных котлов

Тип котла | Давление пара, МПа | Температура перегретого пара, °С | Температура вторичного перегрева пара, °С | Номинальная |

Барабанный котёл с естественной циркуляцией промышленного назначения | до 4 | до 440 |

| до 160 |

Барабанный котёл с естественной циркуляцией для электростанций | 9,8–13,8 | 540–560 |

| 160–500 |

Барабанный котёл с промежуточным перегревом пара | 13,8 | 545 | 545 | 670 |

Прямоточные котлы на сверхкритическое давление пара | 25 и выше | 545–650 | 545–580 | 950–3950 |

Конструкция паровых котлов

Основные конструктивные элементы парового котла: топочная камера (топка), где сжигается топливо и образуются дымовые газы (продукты сгорания), а также частичное их охлаждение за счёт нагрева экранных труб; газоходы с высокотемпературными газами; поверхности нагрева из труб (топочные настенные экраны, пароперегреватель, водяной экономайзер, воздухоподогреватель); обмуровка, отделяющая потоки высокотемпературных газов от окружающей среды и снижающая тепловые потери от наружного охлаждения; металлический каркас, воспринимающий нагрузку от всех элементов парового котла. Высота парового котла достигает 100 м.

Паровой котёл вместе с совокупностью оборудования, обеспечивающего его работу, называется котельной установкой. В её состав, кроме самого парового котла, входят: оборудование топливоприготовления; тягодутьевая установка; устройства удаления шлака из парового котла и золоулавливания в газовом тракте; питательные насосы , регулирующие устройства водопарового тракта, системы управления и защиты парового котла; изоляция коллекторов, труб и других элементов котельной установки (за пределами стен котла) с высокой температурой. Питательная вода проходит химическую и термическую очистку в системе водоподготовки, где удаляется основная масса примесей. Оставшееся количество примеси (10–6 г/дм3 воды) и продукты коррозии металла поступают в паровой котёл, где образуют твёрдые отложения внутри экранных труб, что может привести к аварии парового котла (например, к резкому росту температуры стенки трубы вплоть до её разрыва). Часть примеси уносится паром дальше по тракту (например, в паровую турбину).

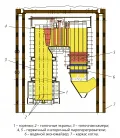

Рис. 1. Схема котельной установки с барабанным паровым котлом.В барабанном паровом котле образование насыщенного пара происходит в контуре естественной или принудительной циркуляции (барабан – опускные трубы – обогреваемые подъёмные трубы – барабан). Полученный насыщенный пар отделяется от воды в верхнем барабане-сепараторе и направляется в пароперегреватель, в котором образуется перегретый пар. Питательная вода в барабан поступает из экономайзера, подогретая до температуры, близкой к температуре кипения. Воздухоподогреватель обеспечивает нагрев воздуха до 250–350 °C перед поступлением его в зону горения. В контуре циркуляции за счёт непрерывного испарения воды происходит повышение концентрации примесей, что способствует образованию внутритрубных отложений. Солевой баланс котла обеспечивается путём вывода небольшой части котловой воды с высокой концентрацией примесей из барабана (продувка котла).

Рис. 1. Схема котельной установки с барабанным паровым котлом.В барабанном паровом котле образование насыщенного пара происходит в контуре естественной или принудительной циркуляции (барабан – опускные трубы – обогреваемые подъёмные трубы – барабан). Полученный насыщенный пар отделяется от воды в верхнем барабане-сепараторе и направляется в пароперегреватель, в котором образуется перегретый пар. Питательная вода в барабан поступает из экономайзера, подогретая до температуры, близкой к температуре кипения. Воздухоподогреватель обеспечивает нагрев воздуха до 250–350 °C перед поступлением его в зону горения. В контуре циркуляции за счёт непрерывного испарения воды происходит повышение концентрации примесей, что способствует образованию внутритрубных отложений. Солевой баланс котла обеспечивается путём вывода небольшой части котловой воды с высокой концентрацией примесей из барабана (продувка котла).

В прямоточном паровом котле нагрев и испарение воды осуществляются в топочных экранах за один проход рабочей среды по тракту. Движение среды в трубных панелях обеспечивается давлением питательного насоса (с более высокими скоростями, чем при естественной циркуляции). В связи с этим настенные трубные панели располагают различным образом (вертикально, горизонтально, наклонно) с позиции удобства конструктивного выполнения, обеспечения надёжного температурного режима труб и уменьшения гидравлического сопротивления. Примеси, содержащиеся в поступающей в паровой котёл воде, не могут быть выведены продувкой, поэтому питательная вода такого парового котла проходит глубокое обессоливание.

Первые отечественные прямоточные котлы созданы Л. К. Рамзиным в 1933 г. С 1960-х гг. прямоточные паровые котлы для энергоблоков мощностью 300, 500, 800 МВт и больше производятся с расчётом на сверхкритическое давление пара (25 МПа) и обеспечивают значительную часть выработки электроэнергии на ТЭС. Для повышения экономичности паросиловой установки в паровом котле применяют вторичный (промежуточный) перегрев пара. Поддержание заданной температуры пара основного и вторичного перегрева обеспечивают регулирующие устройства – поверхностные и впрыскивающие пароохладители.

Сжигание топлива в топочной камере бывает слоевое (на специальной колосниковой решётке), факельное во взвешенном состоянии в объёме топки или в кипящем слое. Слоевое сжигание используется в малых по производительности котлах промышленного и технологического применения. Со 2-й половины 20 в. разработан и применяется способ сжигания в кипящем слое для низкокачественных твёрдых топлив (уголь, торф и др.) и отходов производства (опилки, щепа и др.). В топках с кипящим слоем уменьшается выброс оксидов серы (в 8–10 раз) и оксидов азота (в 2–3 раза). Котлы с циркулирующим кипящим слоем производятся в разных странах в широком диапазоне паропроизводительности – до 1 тыс. т/ч. Подавляющее число работающих паровых котлов используют факельное сжигание топлив, при котором топливо и воздух для горения вводятся в объём топочной камеры через горелки.  Схема прямоточного парового котла на сверхкритическое давление.С его применением увеличилась тепловая мощность паровых котлов – мощные энергоблоки (500–1420 МВт) имеют факельное сжигание топлив. С конца 20 в. разрабатываются и строятся паровые котлы на сверхкритическое давление пара (28–35 МПа, температура 600–650 °C).

Схема прямоточного парового котла на сверхкритическое давление.С его применением увеличилась тепловая мощность паровых котлов – мощные энергоблоки (500–1420 МВт) имеют факельное сжигание топлив. С конца 20 в. разрабатываются и строятся паровые котлы на сверхкритическое давление пара (28–35 МПа, температура 600–650 °C).

На рисунке показан прямоточный паровой котёл с факельным сжиганием природного газа и мазута, на сверхкритическое давление, паропроизводительностью 3950 т/ч для энергоблока 1200 МВт.